آشنایی با روشهای تعمیر کمپرسور

كمپرسور به ماشيني اطلاق ميشود كه از آن براي افزايش فشار سيالات تراكم پذير (گازها وبخارات) استفاده ميشود. كمپرسور در رفاه زندگي بشري و گسترش صنايع از آنچنان اهميتي برخوردار بوده به نحوي كه امروزه اصطلاحا آن رادر صنايع اسب بارکش می نامند.

در اهميت كمپرسورها همين بس كه دامنه بكارگيري از آن در شاخه هاي مختلف صنايع، پزشكي، لوازم خانگي و غيره بسرعت در حال توسعه بوده، بطوري كه امروزه حضور آن در جاي جاي جوامع بشري بشدت بچشم مي خورد كه عمده ترين آنها عبارتند از وسایل خانگي (يخچال، فريزر، كولر گازي، جاروبرقي)، تجهيزات پزشكي (دريل هاي دندانپزشكي، هواي مورد استفاده در بيمارستانها) صنايع هواپيمائي (تأمين هواي فشرده براي موتور توربين) و صنايع (تامين هواي فشرده براي سيستم هاي پنوماتيكي، ميعان گازها، ذخيره سازي گاز سیستم های بروتی و سامانه های تبرید شامل سردخانه ها چیلر ها دستگاه های رطوبت گیری انواع سیستم های تهویه مطبوع با بهره گیری از سیستم تبریر تراکمی و… .

دستهبندی کمپرسورها

همانطوري كه قبًلا گفته شد كمپرسور به ماشيني اطلاق می شود كه از آن براي افزايش فشارسيالات تراكم پذير (گازها وبخارات ) استفاده می گردد. فشار مكش دركمپرسور مي تواند از خلاء تا مقادير بسياربالا تغييرنموده وبه همين ترتيب فشار دهش بر كمپرسور مي تواند از فشار زيراتمسفر تا 6000 بار باشد وجرم مولكولي گاز مورد تراكم می تواند از ٢ (هيدروژن ) تا ٣٥٢ (هگزافلوئورو اورانيم) تغيير كند.

موارد مصرف كمپرسور بسيار متنوع می باشد.يخچالهاي خانگي تا صنايع پيچيده ووسيع پتروشيمي نمونه هایی گوناگوني از مصرف كمپرسور در صنايع و مصارف خصوصي تغيير كند . صنايع پتروشيمي، پالايشگاهها ، صنايع كاغذ سازي ، توليد ازت واكسيژن از هوا، بازيافت بخارات، تراکم بخارآب و… عمده ترين واحدهاي مصرف كننده كمپرسور می باشد.

امروزه ماشين آلات مختلفي در صنعت وجود دارد كه با اسامي مختلف ناميده می شوند. ولي باتوجه به تعريف بنيادي كه براي كمپرسورها ارائه گرديد، اصولا بايستي آنها را نوع خاصي ازكمپرسورها دانست.

پمپ های خلا هواکش ها دمندهها ونهایتا کمپرسور ها از انواع خاصی از کمپرسور ها می باشند. آنچه كه اساسا موجب اين نامگذاري ها گرديده است تفاوت فشار مكش ويا فشار دهش آنها مي باشد.

هدف از بكارگيری كمپرسورها

در صنايع هر چند كه وظيفه كمپرسورها افزايش گازها و يا بخارات مي باشد ولي اين عمل مي تواند بنا به دلايل مختلفي باشد كه عمده ترين آنها عبارتند از:

- غلبه بر از دست رفت انرژي درهنگام انتقال گازها(نظير خطوط گاز سراسري).

- صرفه جوئي در حجم مخازن در زمان نگهداري گازها (ذخيره سازي گازها)

- تغذيه گازها به منابع زير زميني جهت افزايش بازيابي منابع نفتي.

- افزايش فشار گاز جهت ميعان آن (سيستم تبريد).

- تامين نيروي محركه لازم براي انجام كار مكانيكي (پنوماتيك، ابزار دقيق).

- افزايش فشار گاز جهت انجام واكنش شيميائي و توليد فرآورده هاي پتروشيمي (توليد آمونياك).

كمپرسور

كمپرسورها كه موضوع اصلي اين مقاله می باشند عموما براي فشارهاي بالا (بيشتر از ٢ بار )مورد استفاده قرار مي گيرند. امروزه كمپرسورهايي ساخته شده اند كه قادر به تراكم گازها تافشار 6000بار مي باشند.

دسته بندي كمپرسورها از نظر رفتاري برحسب چگونگي فرآيند تراكم، كمپرسورها به دو دسته تقسيم مي شوند:

- كمپرسورهاي جابجائي مثبت Positive Displacement

- كمپرسورهاي گريزازمركز Centrifugal

دركمپرسورهاي جابجائي مثبت همواره مقدارمعيني ازگاز بين دوقطعه به تله انداخته شده و با كاهش حجم محفظه، فشار گاز افزايش مي يابد. اين كمپرسورها خود به دودسته تناوبي و دورانی تقسیم می شوند. البته هريك از دستههاي فوق تنوع زيادي درشكل وساختار مكانيكي داشته ولي از لحاظ رفتاري داراي ويژگيهاي نسبتا يكساني هستند.

دركمپرسورهاي جريان پيوسته (گريزازمركز) ابتدا انرژي جنبشي گاز مورد تراكم افزايش داده شده و سپس بخش اعظمي از انرژي جنبشي آن در يك مجراي گشادشونده بنام حلزونی به انرژي پتانسيل (فشار) تبد يل می شود. کمپرسور های سیلندر پیستونی يكي از قديمي ترين انواع كمپرسورهاي تناوبي كمپرسورها مي باشند. اولين نمونه هاي اين كمپرسور ها با سيلندر چوبي (مثلا از جنس ني بامبو ساخته شده و پيستون آن بوسيله نيروي انساني (دستي) عقب و جلو برده می شود.

آب بندي پيستون توسط پر پرندگان صورت مي گرفت تا از اين طريق در مرحله مكش هوا واردكمپرسور شده و در مرحله تراكم از آن خارج شود . از اين كمپر سور غالبا براي ذوب فلزات استفاده ميگرديد.

بر اساس شواهد تاريخي يونانيان در ١٥٠ سال قبل از ميلاد مسيح توانستندكمپرسورهاي فلزي بسازند كه در آن از آلياژهاي برنزي استفاده شده بود . بهرحال در ساختار اين كمپرسورها تا قرن هيجدهم ميلادي پيشرفت چنداني صورت نگرفت تا اينكه يك مهندس انگلیسی به نام J.Wilkinson كمپرسوري را طراحي كرد كه شبيه كمپرسورهاي امروزي بوده سيلندر آن از چدن ريخته گري ساخته و ماشين كاري شده بود. كمپرسورهاي تناوبي عموما ” براي دبي كم وفشار زياد مورد استفاده قرار می گیرند.

دبي گاز این کمپرسور ها از مقادیر کم تا 2000 متر مکعب در ساعت می رسد وباآ ن مي توان به فشارهاي بسيارزياد (تا ٦٠٠٠ بار ) دست يافت. درنسبت هاي تراكم بالاتر از ١,٥ اين كمپرسورها در مقايسه باساير انواع كمپرسورها از راندمان بالاتري برخوردار ميباشند . كمپرسورهاي تناوبي اساسا ” جزء ماشينهاي با ظرفيت ثابت مي باشند ولي در شرايط خاصي مي توان ظرفيت آن را برحسب شرايط مورد نظر تغييرداد كه شرح كامل روش هاي متداول براي اين منظور در قسمت هاي بعدمقاله ارائه خواهد شد.

بزرگترين مزيت اين كمپرسور ها در مقايسه با ساير انواع مورد استفاده در صنايع (دوراني وگريزازمركز) بالا بودن راندمان كلي آن وقابليت دست يابي به فشا رهاي بالا مي باشد.با پيشرفت صنعت، در طي قرون نوزدهم و بيستم تغييرات مهمي در ساختار و طراحي كمپرسورهاي پيستوني حاصل شد و اين امر در درجه اول مديون انقلاب صنعتي و گسترش صنايع شيمائي و پتروشيمي می باشد.

اصول کارکرد کمپرسور چیلر و سردخانه

در كمپرسورهاي پيستوني با حركت پيستون بسمت عقب گاز بدرون سيلند ر وارد گرديده وفضاي درون سيلندر را پر ميكند. در حركت رو بجلو، با اعمال نيرو از سوي پيستون گاز حبس شده در سيلندر متراكم ميگردد.

جهت سهولت در ورود و خروج گاز در سيلندر و ايجاد شرايط لازم براي تراكم آن در حركت رو به جلوي پيستون، اين كمپرسورها مجهز به سوپاپهاي مكش و دهش مي باشند. جهت شناخت مقدماتي عملكرد كمپرسورهاي پيستوني مي توان تلمبه هاي باد دستي را مورد بررسي قرار داد، چرا كه اين تلمبه ها ضمن سادگي در رفتار داراي تمامي مشخصه ها ي يك كمپرسور پيستوني می باشند.

در كمپرسورهاي پيستوني انرژي لازم براي تراكم گاز به فشار دهش بستگي دارد . از سوي ديگر فشار دهش قابل دسترس در اين كمپرسور ها به مقاومت موجود در مقابل جريان گاز بستگي داشته كه توسط عوامل مكانيكي و حرارتي داراي محدوديت هایي ميباشد ولي به سرعت حركت پيستون و خواص گاز مورد تراكم مرتبط نمي باشد.

هنگامي كه پيستون به انتهاي كورس تراكم خود مي رسد، اگر دسته پيستون آزاد شود ، بطورخودكار به سمت عقب بر مي گردد. چرا كه همواره در پايان حركت رو به جلوي پيستون ، بين(پيستون و انتهاي سيلندر مقداري فاصله هوائي وجود دارد كه اصلاحًا فضاي مرده ناميده ميشود. اين فضا حاوي گاز متراكم شده بوده كه به بيرون فرستاده نشده است. با آزاد كردن دسته پيستون انرژي پتانسيل ذخيره شده در گاز باقيمانده در فضاي مرده برروي پيستون نيرو وارد كرده و آن را بسمت عقب ميراند.

بديهي است با عقب رفتن پيستون، گاز حبس شده در فضاي مرده منبسط شده و تا زماني كه فشار درون سيلندر به فشار اتمسفر نرسد، پيستون داراي حركت رو به عقب خواهد بود . بررسي موارد ذكر شده در بالا داراي نتايج جالبي مي باشد كه نياز به بررسي و تجزيه و تحليل بيشتري دارد.

اولا انبساط گاز موجب انجام كار مفيدي مي گردد كه نمونه اي از آن حركت رو بعقب پيستون مي باشد، بعبارت ديگر بخشي از انرژي صرف شده در مرحله تراكم ، در اين فرآيند بازيابي مي شود، يعني وجود فضاي مرده در كمپرسور باعث هدر رفتن تمامي انرژي مكانيكي نمي گردد.

ثانيا در مرحله انبساط گاز حبس شده در فضاي مرده و كاهش فشار آن تا فشار مكش كمپرسورهيچگونه گازي از بيرون وارد سيلن در نمي شود و فقط هنگامي كه تعادل فشار در دوسمت پيستون برقرار گرديد ، حركت رو بعقب پيستون موجب ايجاد خلاء در سيلندر گرديده و از اين به بعد گاز مكش ميتواند از طريق سوپاپ مكش وارد سيلندر شود

ثالثا راندمان حجمي كمپرسوري كه داراي فضاي مرده مي باشد (كه البته وجود آن الزامي است) به درصد فضاي مرده مرتبط است. حركت رفت و برگشتي پيستون از طريق ميل لنگ و شاتون تامين ميشود. سوپاپهاي مكش و دهش نصب شده در بالاي سيلندر در جهت عكس يكديگر عمل ميكنند. هنگامي كه فشار در داخل سيلندر از فشار مكش كمتر شود سوپاپ مكش باز شده و برعكس اگرفشار درون سيلندر با فشار مكش مساوي و يا بيشتر باشد، سوپاپ مكش بسته ميشود.

سوپاپها اساسا يک شير يك طرفه بوده كه در شرايط عادي (فشار دو سمت آن يكسان باشد ) بسته است. بسته بودن سوپاپها بوسيله نيروي فنر (يا فنر هائي) كه در آن بكار برده شده است صورت مي گيرد. بنابراين براي باز شدن سوپاپ مكش، لازم است كه فشار درون سيلندر، آنقدر كاهش يابد كه اختلاف فشار بين لوله خط مكش و داخل سيلندر بحدي برسد كه بتواند بر نيروی وارده از سوی فنر نيز غلبه نمايد.

علاوه بر آن، جريان گاز از درون سوپاپها نيز بلحاظ مقاومتي كه در مسير جريان گاز وجود دارد باعث افت فشار مي گردد. وجود دو پديده فوق بسهم خود نياز به صرف انرژي داشته كه برخلاف انرژي لازم براي تراكم گاز حبس شده درفضاي مرده قابل بازيابي نبوده وبايد آن را بعنوان انرژي از دست رفته شده تلقي كرد. سوپاپ دهش نيز هنگامي باز مي شود كه فشار درون سيلندر از فشار خط دهش بيشتر شود.

در اين مرحله نيز نيروي لازم براي غلبه بر نيروي فنر (فنرها ) و از دست رفت انرژي ناشي از اصطكاك موجود در مسير عبور گاز از درون سوپاپها بايد مورد توجه قرار گيرد . همانند سوپاپهاي مكش، انرژي مصرف شده براي غلبه بر نيروي فنر و از دست رفت انرژي ناشي از اصطكاک حاصل از عبور جريان گاز از درون سوپاپها، بعنوان از دست رفت انرژي محسوب ميشود كه جزء معايب كمپرسورهای پيستونی محسوب ميشوند.

خلاصهای از ويژگيهای كمپرسورهای پيستونی

- اين كمپرسورها از نوع رفت و برگشتي بوده و لذا همواره مقداري نيروي متعادل نشده درآن باقي مي ماند و به همين خاطر نياز به فوندانسيون سنگين تري دارند.

- ميزان لرزش در اين كمپرسورها در مقايسه با ساير انواع كمپرسورها (دوراني و گريز ازمركز) بيشتر بوده و به همين خاطر امكان انتقال لرزش به ساير تجهيزات از طريق لوله ها و فوندانسيون وجود دارد.

- اكثر اين كمپرسورها بصورت روانكاري شونده ساخته مي شوند ولي ممكن است در شرايط خاصي بصورت خشك ساخته شوند. عدم روانكاري سيلندر موجب افزايش فرسايش رينگها، كاهش راندمان و افزايش هزينه هاي تعميراتي مي گردد. در طرح شياري آن بعلت عدم بكارگيري از رينگ فرسايش رينگها منتفي بوده ولي بعلت نشت گاز از كناره پيستون ،راندمان حجمي آن ميتواند كمتر نيز باشد.

- بكارگيري از سوپاپ هاي مكش و دهش در اين كمپرسورها ضروري بوده و همين امر باعث كاهش كارآئي و افزايش خرابي و توقف در كمپرسور مي گردد. مشكلات مربوط به سوپاپ بويژه در شرايطي كه فشار مكش پائين مي باشد از اهميت بيشتري برخوردار است.

- كمپرسورهاي پيستوني داراي قطعات فرسايش زيادي نظير سوپاپها ، رينگهاي متراكم وروغني (و يا هادي)، ياطاقانها و … بوده و به همين خاطر به سرويس و نگهداري و تعميرات بيشتري در مقايسه با ساير انواع كمپرسورها نياز دارند.

- اين كمپرسورها نسبت به حضور مايع در گاز مورد تراكم حساس بوده و مي تواند باعث بروز مشكلاتي نظير خرابي سوپاپها ، كج شدن شاتون يا شافت پيستون و حتي بريدن ميل لنگ گردد.

- كنترل ظرفيت آنها به روشهاي مختلفي امكان پذير مي باشد كه در اين زمينه در مقايسه با ساير انواع كمپرسورها از تنوع بيشتري برخوردار است.

- كمپرسورهاي پيستوني داراي فضاي مرده بوده و به همين خاطر راندمان حجمي آنها ب ويژه در نسبت تراكم هاي با لا، پائين مي باشد. به همين خاطر نمي توان از آن براي دست يابي به خلاء پائين استفاده كرد.

- روانكاري قسمت انتقال قدرت (ميل لنگ و …) را مي توان با روغن هاي مناسب و روانكاري قسمت تراكم آن را با روغن سازگار با گاز مورد تراكم و شرايط بهره برداري انجام داد . به همين خاطر بسياري از مشكلات حضور روغن در گاز مورد تراكم را ميتوان بر طرف كرد.

- محل خروج شافت از محفظه تراكم را مي توان با سيستم آب بندكننده مناسب آب بندي كرده و يا با بكارگيري از گاز خنثي آن را تحت فشار نگهداشت تا مانع از نشت گاز مورد تراكم به بيرون شد.

توضیحات داده شده یک بررسی اجمالی وکلی در خصوص کمپرسور ها می باشد که برگرفته شده از کتاب مبانی کمپرسور ها است حال در ادامه مقاله قصد داریم به توضیحات تخصصی در خصوص کمپرسور های مورد استفاده در سامانه های تبرید بپردازیم.

کمپرسور تهران

افزایش فشار سیالات و تراکم آنها در صنعت دارای از اهمیت زیادی برخوردار است از آنجا که که کمپرسورهای بسیار زیاد ابداع و اختراع شده اند که با سیال متراکم و تحت فشار بالا کار می کند.

به ماشین آلاتی که گازها را متراکم می کنند کمپرسور گفته می شود.

کاربرد کمپرسور در صنایع مختلف از جمله صنعت تهویه،صنایع هوایی،تاسیسات و… مورد استفاده قرار می گیرد وباعث کمک کردن به بهره وری وافزایش راندمان دستگاه های میشود. افزایش فشار سیالات به روش کاهش حجم و یا به روش افزایش انرژی جنبشی و تبدیل آن به فشار به دو روش جابه جایی مثبت ودینامیکی که این روش ها مورد استفاده در صنایع تهویه ،صنایع هوایی و…قرار می گیرد.

انواع کمپرسور چیلر و سردخانه

- رفت و برگشتي پيستوني

- دوار: الف- پيچي ب- پره ايي ج- پيستوني دوار

- اسکرال

- سانتريفوژ (جريان شعاعی)

تعمیر کمپرسور پیستونی تهران

در طراحی سیلندر در کپرسورهای پیستونی تعداد و آرایش سیلندر بسیار مهم و کاربری می باشد. کمپرسورهای رفت وبرگشتی را از 1 تا 11 سیلندری می سازند. تعداد سیلندر در کمپرسور رفت وبرگشتی براساس کابری مورد نیاز به شکل های جناغی؛ جفت جناغی و شعاعی و همین طور به صورت ستاره ای طراحی می شوند. محور کمپرسور در سرعت دورانی ممکن است از 2 تا 6 دور بر ثانیه مغییر باشد.

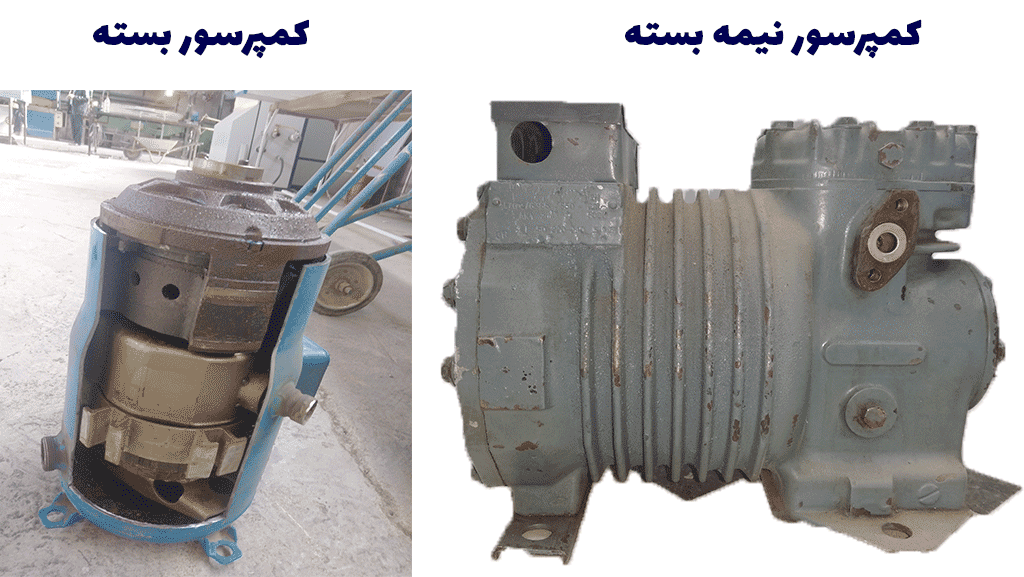

کمپرسورها به دو صورت طراحی شده اند ممکن است به صورت باز یا بسته باشند که کمپرسورهای باز با فشار زیاد معمولا افقی هستند و البته در موارد خاص عمودی نیز طراحی می شوند در حالی که کمپرسورهای بسته عمودی می باشند که این نوع از کمپرسورها در صنعت تهویه و سردخانه بسیار مورد استفاده قرار میگیرد.

تقسیم بندی کمپرسورهای پیستونی

الف: از نظر قدرت برودتی به شرح زیر می باشد:

- ریز ۱ تا 3.5 تن

- کوچک 3.5 تا 25 تن

- متوسط 25 تا 103 تن

- بزرگ بیش از 103 تن

ب: از نظر مراحل تراکم به کمپرسورهای یک مرحله ای و کمپرسورهای دو یاسه مرحله ای

ج: از نظر سیلندر به تک سیلندر و چند سیلندر

د: از نظر قرار گرفتن محور سیلندر به افقی و قائم و زاویه

ه: از نظر ساختمان سیلندر و کارتر به ترکیبی و انفرادی

ز: از نظر مکانیزم میل لنگ و شاتل بدون واسطه (معمولی) و با واسطه

اجزاء و تعمیر کمپرسور پیستونی کوپلند:

- کارتر: کارتر یک قسمت اساسی برای اتصال قسمتهای مختلف است و ضمناً نیروی ایجاد شده را تحمل می کند لذا باید سخت و مقاوم باشد کارتر های بسته تحت فشار مکش بوده و مکانیزم میل لنگ و شاتون و روغن کاری در آن قرار می گیرد و برای کنترل سطح روغن شیشه روغن نما و برای دسترسی به مکانیزم میل لنگ و شاتون و پمپ روغن درپوشهای حفره ای و جنبی وجود دارد. در کمپرسورهای کوچک معمولاً یک درپوش حفره ای وجود دارد، به فلانژ بالائی کارتر سیلندر متصل می گردد . در کمپرسور های متوسط بزرگ کارتر و سیلندر با هم ریخته می شوند. این امر باعث کم شدن تعداد برجستگی ها و هرمتیک بودن کمپرسور و درست قرار گرفتن محور سیلندر ها نسبت به محور درز (سوراخ) زیر یاطاقان میل لنگ می شود . کارتر کمپرسور معمولاً از چدن ریخته شده بوده و در کمپرسور های کوچک از آلیاژ آلومینیوم می باشد .

- سیلندرها : در کمپرسورهای عمود(قائم ) و V شکل بدون واسطه بصورت مجموعه دو سیلندر یا بصورت مجموع سیلندرها می سازند . در سیستم کارتر بوش داخلی پرس می شود که باعث کم شدن خورندگی و ساده شدن تعمیرات میگردد و در صورت سائیده شدن قابل تعویض هستند . مجموعه سیلندرها دارای کانال مکش و رانش مشترک می باشند. تحولات در داخل سیلندر عبارت است از مکش و تراکم رانش مبرد است و بدنه سیلندر نیروهای فشار گاز و فشردگی رینگها و نیروی نرمال مکانیزم میل لنگ و شاتون را تحمل می کند.

- پیستون: یکی از مهم ترین قطعات مورد استفاده در کمپرسور ها پیستون ها می باشند که حرکت رفت وبرگشتی در سیلندر انجام می دهند.سوپاپ مکش روی آن قرار دارد و کانالی وجود دارد که از طریق این کانال بخار مبرد از لوله مکش به سوپاپ مکش هدایت شده ودرنهایت به محفظه سیلندر وارد می گردد. پیستون های بدون رینگ معمولاً از چدن یا فولاد با کربنیک پائین ساخته می شود . پیستون کمپرسورهای افقی از جنس چدن یا فولاد می باشد . شیارهای رینگ ها باید موازی هم بوده و سطوح خارجی آنها عمود بر پیستون باشد. مفصل اتصال پیستون و شاتون( دسته پیستون( کاملاً شناور و آزاد است و می تواند در داخل بوش شاتون و بوشهای بدنه پیستون آزادانه بچرخد.

- رینگ های پیستون : برای جلوگیری از نفوذ گاز متراکم شده به کارتر از رینگ های فشار) کمپرسی( و همچنین جلوگیری از خروج روغن از آن از رینگ های روغن استفاده می شود که در شیارهای مخصوص روی پیستون سوار می شوند . رینگ ها باید حتی الامکان کیپ شیار و در عین حال مانع حرکت آزاد پیستون در سیلندر نشوند . تعداد رینگهای آب بندی بستگی به دور کمپرسور دارد.

- شاتون : شاتون برای اتصال میل لنگ به پیستون یا به واسطه بکار می رود و جنس آن فولاد و بعضی اوقات چدن تشکیل شده از میله با دو سر که یکی از آنها اتصال ثابت دارد و دیگری مجزا یا جدا شونده است .

- میل لنگ : این قسمت کمپرسور یکی از مهم ترین اجزاء می باشد و باید خیلی سخت و محکم و در سطح اتصال آن نباید در شرایط مختلف خورندگی ایجاد شود. میل لنگ یک محور چرخنده است که در حرکت دورانی الکتروموتور را توسط شاتون به حرکت متناوبی پیستون در داخل سیلندر تبدیل می کند .

- کاسه نمد: برای محکم نمودن میل لنگ و آب بندی خروجی آن از بدنه کارتر در کمپرسورهای اتصال مستقیم از کاسه نمد استفاده می شود. درست کارکردن کاسه نمد باعث آب بندی بودن کمپرسور و در نتیجه کار صحیح کمپرسور می شود.

- سوپاپ های مکش و رانش کمپرسور: در کمپرسورهای تبریدی این نوع سوپاپ ها خودکار هستندو بر اثر اختلاف فشار در دو طرفه صفحه سوپاپ بازشده و در اثر ارتجاع فنر صفحه بسته می شود . صفحات این نوع سوپاپ ها از صفحات باریک فولادی که خاصیت ارتجاعی دارند و به ضخامت. 2/. تا ۵ میلی متر هستندو فرم صفحات مختلف است . اجزاء اساسی هر سوپاپ عبارتند از صفحه سوپاپ، پایه نشیمنگاه که صفحه روی آن می نشیند و مقطع عبور را تشکیل می دهند و محدود کننده صفحات روی پایه . در بعضی از سوپاپ ها صفحه سوپاپ به وسیله فنر به پایه فشرده می شود. و در کمپرسورهای فریونی سوپاپ های مکش و رانش در قسمت فوقانی سیلندر ( تخته سوپاپ) واقع هستند.

- سوپاپ محافظ : برای حفاظت کمپرسور از سانحه در مواقع ازدیاد سریع فشار رانش ازسوپاپ محافظ استفاده می شود. ازدیاد سریع فشار رانش ممکن است بخاطر نبودن آب در کندانسور یا بسته بودن شیر رانش در زمان روشن کردن کمپرسور بوجود بیاید. در زمان کار کمپرسور سوپاپ محافظ باید بسته باشد و وقتی فشار از حد مجاز در سیلندر تجاوز کرد آن باز شده و قسمت رانش را با قسمت مکش کمپرسور مرتبط می کند.

- بای پاس (میان بر): دو نوع میان بر وجود دارد : برای کم کردن قدرت مصرفی در استارت کمپرسورهای متوسط و بزرگ از میان بر استارت استفاده میشود و قسمت رانش را به قسمت مکش متصل می کند و در نتیجه در زمان استارت نیروی وارد بر پیستون حذف می شود یعنی کمپرسور در خلاص کار می کند و قدرت فقط برای حرکت کمپرسور و جبران نیروی انرسی و مقاومت مصرف می گردد.

میان بر گاز ممکن است دستی یا اتوماتیک باشد که در این صورت برای باز شدن از یک شیر برقی (سلونوئید) استفاده می شود و بسته شدن از طریق ضربان رله زمانی وقتی الکتروموتور دور کافی را بدست می آورد صورت می پذیرد.

در میان بر دستی زمان استارت کمپرسور شیرهای رانش و مکش هر دو بسته هستند در حالی که در میان بر اتوماتیک هر دو باز بوده و در لوله برگشت یک سوپاپ برگشت بکار می رود. در کمپرسورهای کوچک و متوسط تا قدرت ۳۲ کیلو وات معمولاً از میان بر استارت استفاده نمی شود و الکتروموتور آنها با گشتاور استارت بیشتری انتخاب می گردد.

در کمپرسور های بزرگ برای تغییر بازده برودتی از میان بر تنظیم استفاده می شود و بطور دستی یا اتوماتیک قسمت سیلندر به قسمت مکش متصل می گردد و بدین ترتیب بازده برودتی حدود 40 الی 60 درصد کاهش می یابد.

سيستم روغنکاری در کمپرسورهای سردخانه و چیلر

روغن کاري گرم شدن و خورندگي قسمت هاي متحرک کمپرسور را کم کرده و انرژي مصرفي براي مقاومت را تقليل مي دهد . همچنين باعث آب بندي بيشتر کاسه نمد ، رينگ ها و سوپاپ ها مي گردد.

در کمپرسور هاي مبرد از روغن هاي مخصوص طبيعي و مصنوعي استفاده مي گردد و براي مبردهاي مختلف روغن هاي متفاوتي بکار مي رود.

با عددي که نشان دهنده غلظت روغن است( روغن کاري کمپرسورها به دو طريق فشاري يک پمپ کوچک روغن را تحت فشار به ياطاقانها ثابت متحرک مي رساند. پمپ هاي مورد استفاده چرخ دنده اي يا پروانه اي و ياپیستونی می باشند که یک سوپاپ آزاد کننده فشار در مسیر پمپ سوار می شود تا از تمرکز فشار زیاد بر روی پمپ جلوگیری بهعمل آورد.

نیروی لازم برای کار پمپ از گردش میل لنگ تأمین می گردد که در پمپ های پیستونی شناور انتهای میل لنگ یک بادامک یا برجستگی خارج از مرکز خواهد داشت و در پمپ چرخ دنده ای سر میل لنگ نیز چرخ دنده ای برای چرخش پمپ دارد و در پمپ های پروانه ای انتهای میل لنگ دارای یک وسیله گرداننده پره ای می باشد در قسمت مکش پمپ يک فيلتر قرار مي گيرد.

توري در ارتفاع 10 تا 15 ميلي متر از کف کارتر قرار گرفته و تعداد خانه هاي (شبکه هاي توري) فيلتر بين 150 تا 300 عدد در يک سانتي متر مربع مي باشد. در قسمت رانش پمپ روغن کمپرسورهاي متوسط و بزرگ يک فيلترصفحه اي شکافدار توري ريز قرار مي گيرد. فشار روغن از طريق سوپاپ مخصوص کنترل مي شود و در صورت افزايش فشار باز شده و روغن از قسمت رانش پمپ به کارتر مي ريزد. معمولاً فشار روغن بين 0.6 تا 2 اتمسفر بيش از فشار در کارتر است و هر چقدر فشار روغن زياد باشد مقدار روغن خروجي از کمپرسور نيز زيادتر مي گردد.

وقتي از ياطاقانهاي لغزنده استفاده مي شود معمولاً تمام روغن از پمپ به ياطاقان فرستاده شده و از طريق کانال هاي مخصوص در ميل لنگ به ياطاقان شاتون و همچنين کاسه نمد مي رود. وقتي ميل لنگ با ياطاقان نوساني استفاده مي شود، روغن به کاسه نمد داده شده و از شيار ميل لنگ به قسمت هاي ديگر روانه مي گردد. کمپرسور ها معمولاً داراي کليد اطمينان روغن هستند که به فشار روغن کار مي کند و هر زمان که فشار روغن به دليل خرابي سيستم افت کند موتور را از کار مي اندازد و کمپرسور خاموش مي شود.

در سيستم روغن کاري به طريق پاشش کارتر تا نيمه هاي ياطاقان اصلي پر از روغن مي شود و زماني که ميل لنگ مي چرخد ته شاتون ( قسمت خميده ( وارد روغن شده و با گردش ميل لنگ روغن را به قسمت انتهاي سيلندر و پيستون مي پاشد.گاهي قسمت انتهاي شاتون در اتصال به ميل لنگ داراي محفظه اي است که در ورود به روغن پر شده و وارد ياطاقان مي شود.

سيستم روغن کاري پاششي معمولاً در کمپرسور هاي کوچک مورد استفاده قرار مي گيرد در بعضي از کمپرسور ها براي سيستم روغن کاري خنک کننده آبي يا هوائي بصورت کوئل در نظر مي گيرند. در کمپرسور هاي معمولي مخزن روغن همان کارتر کمپرسور است ولي در کمپرسورهاي واسطه اي مخزن روغن مخصوصي در نظر گرفته ميشود. در کمپرسور هرمتيک از روغن کاري فشاري استفاده می شود.

سیستم خنک کننده کمپرسور

کمپرسورها به دو علت اساسی خنک می شوند که یکی اصطکاک بین قطعات متحرک و دیگری افزایش درجه حرارت ناشی از تراکم بخار است.

خنک کردن کمپرسور به منظور جلوگیری از کاهش کارآیی کمپرسور و همچنین نگهداری کیفیت روغن و روغن کاری است. روغنی که برای روغن کاری به گردش در می آید وسیله خوبی برای جذب و دفع گرما می باشد و به همین جهت در بعضی از کمپرسورها خنک کننده مخصوص برای روغن بکار می رود و در بعضی از کمپرسورها سطح خارجی را پره دار می سازند تا سطح تبادل حرارتی آنرا با هوا زیاد کنند و در بعضی انواع نیز از یک موتور و پنکه جهت عبور هوا بر روی کمپرسور و خنک کردن آن استفاده میشود.

در سیستم هایی که تقطیر مبرد به وسیله آب خنک کننده برج است، کمپرسور نیز با آب خنک می شود. برای گردش آب لوله با محفظه ای در قسمت مجاور بالای سیلندر در نظر گرفته می شود که به کیسه خنک کننده معروف است.

کمپرسور های هرمتیک (بسته) که موتور و کمپرسور در یک پوسته قرار دارند بیشتر در معرض داغی قرار دارند و معمولاً با عبور دادن بخار قسمت مکش کمپرسور با اطراف موتور گرمای آنرا می گیرند.

تعمیر کمپرسورهای برودتی

تعمیر کمپرسور چیلر تراکمی

کمپرسورها در سیستم های برودتی دستگاه هایی هستند که به منظور افزایش فشار گاز و تراکم آن در سیستم برودتی به کار گرفته میشوند.

این دستگاه یکی از مهم ترین و اصلی ترین و اصلی ترین قطعه در یک سیکل تبرید تراکمی به شمار می آید و به عنوان قلب یک سیستم برودتی به حساب می آید.

کمپرسورها جایگاه برجسته تری نسبت به دیگر اجزا در یک سامانه تبرید دارند. فرایند تراکم گاز ها نیازمند صرف توان و کار است بنابراین کمپرسورها جزء ماشین های مصرف کننده هستند.

باتوجه به توضیحاتی که داده شد این دستگاه به دلیل اینکه یک وظیفه ی مهم و اصلی را در سیستم برودتی دارا می باشد از قیمت بالایی نیز نسبت به سایر اجزا برخوردار می باشد به همین دلیل از انتخاب این دستگاه و همچنین نگهداری و بازرسی های آن باید حساسیت بیشتر نشان داد.

سامانه تبرید تراکمی کمپرسور

در سامانه ی تبرید تراکمی بخار کمپرسور بخار کم فشار (فشار اواپراتور) مولد را تا بفشار کندانسور متراکم می کند. وظیفهی به جریان انداختن مبرد را در سامانه تبرید بر عهده دارد در واقع ظرفیت این دستگاه میزان ظرفیت سامانه تبرید را مشخص می کند.

انواع کمپرسور در سامانههای تبرید و برودتی

- کمپرسور های رفت و برگشتی

- کمپرسور های گریز از مرکز

- کمپرسورهای پیچی (چرخشی)

تعمیر انواع کمپرسورهای رفت و برگشتی

کمپرسور های رفت و برگشتی یا متناوب یا سیلند پیستونی از جمله کمپرور های مورد استفاده در سیستم برودتی به شمار می آید که با استفاده از حرکت رفت و برگشتی پیستون در داخل سیلندر و همچنین سوپاپ های مکش و دهش عمل تراکم گاز مبرد در سیستم انجام می شود کمپرسور پیستونی برای سیستمهایی مناسب می باشد که دبی جرمی یا حجمی جریان مبرد کم بوده (حجم جابه جایی کم) و نسبت فشار بین کندانسور و اواپراتور زیاد باشد.

کمپرسور های پیچی (دوار یا چرخشی) و کمپرسور های گریز از مرکز(سانتیریفیوژ) هر دو در اثر گردش دورانی محور های خود عمل تراکم را انجام می دهند اما با این تفاوت که نوع پیچی یا دووار با استفاده از روش جابه جایی مثبت عمل تراکم را انجام می دهند ولی کمپرسور های گریز از مرکز بر اساس نیروی گریز از مرکز (دینامیکی) عمل تراکم را انجام میدهند.

کمپرسور های گریز از مرکز یا سانتیریفیوژ بر عکس کمپرسورهای سلیندرپیستونی بوده وبرای کاربری ها با دبی جرمی بالا (حجم جابه جایی زیاد مبرد) و نسبت فشار کم استفاده می شود. کمپرسورهای پیچی یا دوار نیز برای دبی های جرمی و نسبت فشار متوسط استفاده می شود.

کمپرسورهای سیلندر پیستونی بیتزر و کوپلند

کمپرسور های سیلندرپیستونی یا رفت و برگشتی به دلیل کاربردهای فراوان که در صنعت تبرید دارند در این بخش از مقاله به بررسی دقیق و مطالعهی این کمپرسورها می پردازیم.

عناوین بررسی کمپرسورهای سیلندر پیستونی

- انواع کمپرسورهای رفت و برگشتی و عملکرد آن ها

- مطالعه ی ترمودینامکی کمپرسورهای رفت و برگشتی

- انتخاب یک کمپرسور رفت و برگشتی

- بررسی خرابی ها و مشکلاتی که برای کمپرسور پیش می آید

- تعمیر و نگهداری کمپرسور سیلندر پیستونی

کاربرد کمپرسورهای سیلندر پیستونی در سیستم تبرید

کمپرسورهای سیلندر پیستونی در تبرید خانگی و صنعتی کاربرد بسیار فراوانی دارد و با قدرت های متفاوت از چند دهم اسب بخار تا چند صد اسب بخار به بازار عرضه و مورد استفاده قرار می گیرد.

این کمپرسور ها از یک سیلندر یا چندین سیلندر ساخته می شود که بنا بر ظرفیت آن تعداد سیلندرهای آن نیز تغییر میکند طرز قرار گرفتن این سیلندر های میتواند به شکل و یا شعاعی و یا خطی (در یک راستا ) باشند.

کمپرسورهای سیلندر پیستونی و یا رفت و برگشتی از نظر ظاهری و اجزای مکانیکی شباهت زیادی به موتورهای احتراق داخلی دارند در این کمپرسور ها با مبحوس کردن و فشردن حجم مشخصی از بخار مبرد بین پیستون و دیواره ی سیلندر فشرده می شود.

اساس کار این کمپرسور ها تقریبا شبیه موتور های احتراق داخلی می باشد به استثنای این که پدیده احتراق در آن وجود ندارد در مرحله ی مکش بخار از طریق سوپاپ و مجرای کانال مکش وارد محوظه ی سیلندر می شود.

در مرحلهی بعد با حرکت پیستون به سمت بالا فرایند تراکم صورت گرفته و از طریق سوپاپ دهش از سیلندر تخلیه و به سمت شیر تخلیه حرکت می کند و مجددا این چرخه تکرار می گردد. چرخهی کمپرسور در یک دور میلنگ (2 کورس پیستون) تکمیل میشود.

این کمپرسورها می توانند یک یا چند سیلندر داشته باشند که با اریش های و شکل و شعاعی یا خطی ساخته می شود. کمپرسور های مورد استفاده در سامانه تبرید در اندازه های زیر 1 کیلووات تا 100 کیلووات ظرفیت تبرید ساخته می شود.

انواع و تعمیر کمپرسورهای رفت و برگشتی از نظر موقعیت کمپرسور و موتور

کمپرسور های سیلندر پیستونی از نظر موقعیت موتور و کمپرسور به سه گروه تقسیم می شود:

- باز

- بسته

- نیمه بسته

کمپرسورهای باز

در این نوع کمپرسورها قسمت موتور و کمپرسور از یک دیگر جدا بوده و میلنگ کمپرسور از محفظه ی کمپرسور بیرون آمده و به شافت موتور کوپله می شود در کمپرسورهای باز امکان نشت مبرد از محل خروج شافت میلنگ از پوسته کمپرسور زیاد می شود که این دلیل از عمده مشکلات این کمپرسور است که برای رفع این مشکل از کاسه نمدها به منظور جلوگیری از نشت مبرد به فضای خارج استفاده می کنند از عمده فواید این کمپرسور ها می توان به انعطاف پذیری آن نسبت به تغییر کمپرسور و در نتیجه امکان دست یابی به ظرفیت های مختلف و تغییر بار اشاره کرد و همچنین چون قسمت موتور و کمپرسور از یک دیگر جدا می باشند.

تعمیرات آن ها بسیار راحت انجام می شود و در صورت سوختن خود الکتروموتور بدون هیچ تاثییری بر کارکرد سامانه تبرید می توان آن را تعویض نمود.

کمپرسورهای بسته

در این کمپرسورها موتور و کمپرسور به صورت مشترک بوده اند و هردوی آن ها در یک محفظه ی فولادی جوشکاری شده اند. در این مدل امکان نشت به صفر رسیده و برای خنک کاری از گاز برگشتی استفاده می کنند. این کمپرسورها برای واحد های کوچک همچون یخچال ها و فریزر های خانگی یخچال های تجاری و کولر های گازی به میزان توان مورد نیاز آن ها بین 150 وات تا 30 کیلو وات اسب کاربرد دارد.

کمپرسورهای نیمه بسته

این نوع کمپرسورها از نظر ظاهری مشابه با بسته می باشد و قسمت موتور و کمپرسور هر دو در یک پوسته می باشند اما با این تفاوت که سر سیلندر آن ها پیچی بوده و قابل باز شدن و تعمیر می باشند. استفاده از این کمپرسور ها و سامانه های تبرید بزرگ نسبت به بسته مقرون به صرفه تر می باشند که در صورت خرابی و سوختن سیم پیچ به راحتی بتوان آن را تعمیر کرد.

عوامل تاثیر گذار بر راندمان کمپرسورهای سیلندر پیستونی کوپلند و بیتزر

- اثر پدیده ی خفگی در عبور گاز از سوپاپ های ورودی و خروجی: این پدیده در اثر افت فشار شدید در هنگام ورود و خروج گاز از سیلند شده که این امر سبب انبساط و افزایش حجم ویژه ی بخار شده و در نهایت منجبر به کاهش جرم بخار در خروجی سیلندر می شود… .

- نشت گاز از سوپاپ ها و پیستون : این عمل به نوعی هدر دادن انرژی در فرایند تراکم و مکش می باشد که نتیجه ی آن کاهش راندمان کمپرسور می باشد.

- گرم شدن گاز ورودی به کمپرسور بر اثر عبور از سوپاپ های ورودی و تماس با جداره سیلندر: این عمل نیز همانند پدیدهی اول سبب شده در هنگام ورود گاز به سیلندر گرم شود و این گرم شدن باعث انبساط گاز و کاهش راندمان میشود.

تعمیر کمپرسورهای برودتی چیلر و سردخانه

کمپرسورهای برودتی مورد استفاده در چیلر و سردخانهها معمولا پس از مدتی به علت عدم بازرسی و چکاپ کامل سیستم خراب شده و نیاز به تعمیرر و اورهال دارد لازم به ذکر است به علت اینکه این کمپرسور ها یکی از اصلی ترین قطعات مهم در سیکل به شمار می آید به همین دلیل ساخت این کمپرسور ها برای کارکد در مدت زمان طولانی انجام می گیرد اما عدم بازرسی این دستگاه به طور پیوسته سبب شده که مشکل بسیار کوچک در سیکل تبرید باعث خرابی و مشکل اساسی در این قطعه ی مهم صورت گیرد.

در صورت خرابی و ایجاد مشکل در کمپرسور های چیلر و سردخانه قبل از تعمییر کمپرسور باید عیب سیستم را پیدا کرد و ان را رفع عیب نمود که پس از تعمیر کمپرسور ونصب ان مجدد برای کمپرسور مشکل ایجاد نگردد مجموعهی شرکت تابان تهویه ی صدرا قصد دارد با بهره گیری از علم و دانش مهندسی به تواند بهترین خدمات در خصوص اورهال و نگهداری کمپرسورهای برودتی را به بهترین شکل ممکن خدمت مشتریان گرامی ارائه دهد.

علل خرابی کمپرسور سیلندر پیستونی کوپلند، بیتزر، کریر

ازجمله علائم خرابی در کمپرسورهای سیلندر پیستونی: مارک های کوپلند، بیتزر و مشابه آن عبارتند از:

- افزایش دمای کمپرسور یا بیش از حد گرم شدن کمپرسور

- یخ زدگی کمپرسور یا برگشت مایع

- لرزش زیاد در کمپرسور

- وجود آب در کارتر کمپرسور

- خرابی و یا سوختن سیم پیچ کمپرسور(قطع سیستم برق قدرت)

- نداشتن فشار کافی در خط رانش و مکش کمپرسور

- آلوده بودن روغن و یا حتی سازگار نبودن روغن با مبرد

- خرابی اویل پرشر و یا پمپ روغن وعدم روغن کاری صحیح در کمپرسور

دلایل بروز گرمای بیش از حد در کمپرسور

- نبود سوپر هیت مناسب

- عدم روغن کاری مناسب در کمپرسور

- فاسد شدن روغن کمپرسور

- دمای دیس شارژ بالا

- عدم سازگاری روغن با مبرد

- بالا رفتن فشار در کنداسور سیستم

- وجود رطوبت و هوا در سیستم و عدم وکیوم مناسب بر سیستم

- ایجاد خرابی در برج حنک کننده در کندانسور های ابی و گرفته گی و تشکیل رسوب در کندانسور که سبب کاهش انتقال حرارت در سیستم میشود.

- عدم تعمیر مناسب کمپرسور و تعمیر کمپرسور توسط افراد مدعی

دلایل یخ زدگی و برگشت مایع بر کمپرسور

- وجود مبرد اضافه در سیستم

- عدم گردش مناسب آب یا هوا در اواپراتور

- انتخاب نادرست شیر انبساط

- مهاجرت مایع مبرد به کمپرسور در هنگام خاموشی

- برفک زدن اواپراتور و گردش نامناسب هوا در اواپراتور هوایی

- عدم دیفراس در اواپراتور

پدیده مهاجرت مایع مبرد

با برگشت مایع از اواپراتور به کمپرسور در هنگام خاموشی و تجمع ان در کارتر کمپرسور سبب میشود در هنگام استارت کمپرسور فشار در محفظه ی کارتر کاهش یابد که این کاهش فشار سبب تبخیر و جوشش آن در روغن کمپرسور می شود. که نهایتا این پدیده سبب می شود روغن همراه مبرد وارد سیکل شده و همچنین سبب ایجاد اسید و کربن در سیستم می شود.

یکی از دلایل بروز لرزش در کمپرسور کوپلند

همچنین یکی از دلایلی که سبب بروز لرزش در کمپرسور میشود همین برگشت مایع مبرد باعث ورود مایع مبرد به سیلندر میشود و عدم تراکم پذیری مایع سبب شده که فشار بالایی در سیلندر ایجاد شود که در نهایت باعث لرزش در کمپرسور میشود. با دیدن این پدیده باید هرچه سریعتر به خاموش کردن کمپرسور اقدام نمود.

راههای پیشگیری از برگشت مایع مبرد به کمپرسور

- استفاده از اکومولاتور در خط برگشت به کمپرسور

- طراحی سیستم به صورت پمپ دان

- استفاده از هیتر کارتر در کمپرسور

علت گرمای بیش از حد در کمپرسور

- کارکرد کمپرسور خارج از محدودهی طراحی سبب افزایش سوپرهیت و دمای دیس شارژ در کمپرسور میشود.

- افزایش دما در کمپرسور به راحتی با اندازه گیری آن در قسمت سیلندر و ولو پلیت، قابل اندازهگیری میباشد که این افزایش دما به مراتب سبب ایجاد روغنکاری نامناسب در کمپرسور میشود؛ که میدانیم عدم روغنکاری مناسب، سبب خرابی بوشها ، شاتونها و همچنین خطدار شدن بدنهی سیلندر میشود.

- گرم شدن بیش از حد کمپرسور که در نهایت سبب افزایش دمای روغن میشود، سبب میشود حالت طبیعی خود را از دست بدهد و اسید و کربنی خاص در سیکل تشکیل دهد که این اسید سبب میشود همراه گاز ممبرد در سیکل به حرکت در بیاید و به صورت یک حالت لجن شکل بر روی قسمتهای مختلف مثل ولو پلیت رسوب کند و آنها را از آب بندی خارج نماید که نتیجهی آن افزایش فشار ساکشن و کاهش راندمان آن میباشد، همچنین این اسید تولید شده در سیستم باعث از بین بردن شارلاک سیم پیچ و سوختهای آن میشود.

- خرابی کمپرسور در اثر وجود آب در آن از جمله موارد حضور آب در کمپرسور و سیستم، که سبب به وجود آمدن خرابیهای زیادی در آن میشود. میتوان به اسید شویی در کندانسور های آبی و همچنین عدم عملکرد آنتی فریز در اواپراتور که نتیجهی آن یخ زدگی و ورود آب از خط مکش به درون کمپرسور میشود که این عامل سبب از بین رفت شاتون، بوشها و خش افتادن در بدنهی سیلندر میشود. وجود روغن زیاد در کارتر کمپرسور یکی از عواملی که در هنگام راه اندازی دستگاه کمپرسور بر روی سیستم سردخانه یا چیلر،باید به آن توجه نمود.

- سطح استاندارد روغن در کارتر کمپرسور میباشد چرا که هم سطح روغن کم سبب بروز مشکل میشود و همچنین زیاد بودن روغن در کمپرسور که سبب برخورد شتونها با روغن شده و این ضربه باعث میشود تلاطمی در روغن بوجود آید که از سایت گلاس روغن کاملا واضح میباشد و در نهایت سبب میشود کمپرسور حین کارکرد، آمپر زیادتری از کارکرد نرمال دریافتن کند که این عامل سبب افزایش گرمای کمپرسور میشود.

نکات نصب و راه اندازی کمپرسور

پس از تعمیر پس از تعمیر کمپرسور و رفع عیب آن قبل از نصب آن بر روی سیستم باید نکاتی مهم و حیاتی را در نظر گرفت و به آن توجه نمود تا مجددا کمپسور خراب نشود. نکتهی مهم این است که رفع عیب سیستم و استاندارد کردن شرایط کاری آن انجام شود که با انجام این کار سزیع باعث شده خرابی از قبل پیش آمده مجددا برای کمپرسور به وجود آید سیستم را حتی المقدور به صورت کامل شست و شو دهید تا اسیدهای روانه شده در سیستم و آلودگی های موجود از آن خارج شود.

فیلتر درایر را تعویض کنید و وکیوم مناسب بر روی سیکل انجام دهید و از عدم نشتی و وجود رطوبت و هوا در سیستم مطمئن شوید پس از استارت ساکشن و سوپر هیت را به صورت دقیق تنظیم کنید.

10 دیدگاه. ارسال دیدگاه جدید

سلام خسته نباشید شما تعمیر کمپرسور انجام میدین؟

سلام و عرض ادب. بله بستگی به مکان مورد نظ داره ولی تمرکز ما بر روی تعمیر کمپرسور در تهران، اصفهان، شیراز و شهر های بزرگ دیگر است.

البته شهرهای دیگر هم تعمیر کمپرسور انجام می شوند که جهت مشاوره لطفا با شماره زیر تماس حاصل فرمایید: ۰۹۱۳۸۱۹۳۸۷۴

سلام. بسیار مقالهی کاملی بود. ممنون از شما. فقط این که روش تعمیر کمپرسور چیلر و سردخانه رو هم اگر بگید ممنون میشم. 🙏

سلام و عرض ادب. ممنون از این که مطالب رو خوندید. بله در آینده ای نزدیک این مطلب هم در همین صفحه نوشته می شود.

سلام کمپرسور سردخانه نیسان با چی کار میکنه از کجا تغذیه میگیره برای راه اندازی

به دو صورت:

سردخانه های یخچال های نیسانی جهت سرماسازی هم می توانند از نیروی خود موتور استفاده کنند و هم اینکه موتور سردخانه الکتریکی باشد و به وسیلهی برق (آداپتور) انرژی الکتریکی خود را تامین کند.

سلام چند نوع کمپرسور داریم برای سردخانه یخچالی کمپرسور سردخانه هیچ ربطی ب موتور ماشین داره یا ن از موتور ماشین تغذیه میگیره یا با برق کار میکنه

سلام و عرض ادب. از هردو آنها یعنی هم از موتور ماشین و هم برق میتوان استفاده کرد.

سلام و عرض ادب.

تعمیر کمپرسور در تهران هم انجام میدید؟ فرآیند کار به چه صورته؟

سلام و عرض ادب. بله تعمیر کمپرسور در تهران هم انجام می دهیم. لطفا برای دزیافت اطلاعات بیشتر با ما تماس بگیرید.